หลายคนอาจเคยสัมผัสสมรรถนะอันยอดเยี่ยมของรถยนต์ EV มาแล้ว แต่กว่าจะมาเป็นยนตรกรรมที่ขับเคลื่อนด้วยพลังงานสะอาดนั้นไม่ใช่เรื่องง่าย ทุกขั้นตอนตั้งแต่การขึ้นรูปตัวถัง การประกอบชิ้นส่วนนับหมื่น จนถึงการตรวจสอบความพร้อมก่อนส่งมอบ ล้วนต้องผ่านการวางแผนอย่างรัดกุมและรอบคอบ โดยเฉพาะกับ “BYD” ผู้นำตลาด EV ระดับโลกที่มีโอกาสได้มาเยือนโรงงานผลิตที่เมืองเจิ้งโจว ประเทศจีน เพื่อพิสูจน์ความยิ่งใหญ่และเทคโนโลยีที่อยู่เบื้องหลังความสำเร็จ

ปั๊มขึ้นรูปโครงรถจุดเริ่มต้นแห่งความแม่นยำ

ด้วยเทคโนโลยีการผลิตที่เป็นความลับเฉพาะ ทาง BYD จึงไม่อนุญาตให้บันทึกภาพภายในสายการผลิต แต่จากการเดินสำรวจด้วยสายตาพบว่า ขั้นตอนแรกอย่าง “การปั๊มขึ้นรูป” นั้นมีความสำคัญอย่างมาก เพราะความผิดพลาดเพียงระดับเซนติเมตรในชิ้นงานเดียว อาจส่งผลกระทบต่อโครงสร้างรถทั้งคัน ความแม่นยำขั้นสูงจึงเป็นหัวใจสำคัญในส่วนนี้

กระบวนการเริ่มจากการใช้ “แท่นพิมพ์ (Mold)” ที่ออกแบบโดย BYD เอง เพื่อดัดเหล็กแผ่นให้เป็นรูปทรงที่ต้องการ โดยชิ้นส่วน 1 ชิ้นต้องใช้แท่นพิมพ์ถึง 5 แท่นในการไล่ระดับรายละเอียด ยกตัวอย่างเช่น การผลิตบานประตูรถ

- แท่นที่ 1 ตัดขอบเหล็กให้เป็นทรงประตู

- แท่นที่ 2 ตัดพื้นที่สำหรับช่องกระจก

- แท่นที่ 3 เจาะรูสำหรับติดตั้งลำโพง

- แท่นที่ 4 เจาะรูสำหรับร้อยสายไฟต่างๆ

- แท่นที่ 5: ปั๊มขึ้นรูปโค้งเว้าตามที่ออกแบบไว้

โดยแท่นพิมพ์ทั้ง 5 แท่นจะถูกนำเข้าสู่เครื่องอัดไฮดรอลิกขนาดยักษ์ที่มีความสูงประมาณด้วยสายตาเทียบเท่าตึก 3 ชั้น ซึ่งเครื่องอัดดังกล่าวมีแรงกดมหาศาล แบ่งออกเป็น 5 Srage โดยระหว่างช่องว่างของแต่ละ Stage จะมีแขนกลหุ่นยนต์ทำหน้าที่หยิบจับชิ้นงานส่งต่อไปยังแท่นถัดไปอย่างรวดเร็ว ด้วยกำลังการผลิตสูงถึง 15 ชิ้นงานต่อนาที

ความพิถีพิถันยังรวมถึงการดูแลรักษาแท่นพิมพ์ เพราะแรงกดมหาศาลอาจทำให้เกิดความเสียหายได้ จึงมีการกำหนดเวลาทำงานเพียง 8 ชั่วโมงต่อวัน เพื่อให้มีช่วงเวลาสำหรับการบำรุงรักษา (Maintenance) ให้แท่นพิมพ์อยู่ในสภาพสมบูรณ์พร้อมใช้งานเสมอ โดยในโซนนี้จะมีเฉพาะพนักงานคอยตรวจสอบคุณภาพ (QC) ชิ้นงานที่เสร็จแล้ว รวมถึงดูแลการขนถ่ายชิ้นส่วน ก่อนส่งต่อไปยังกระบวนการต่อไป

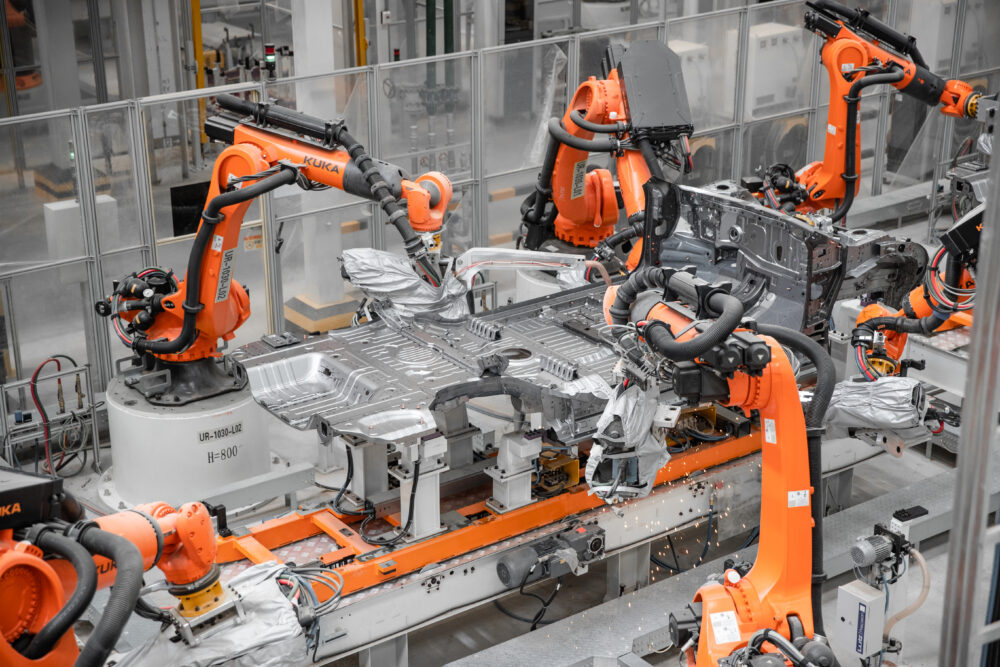

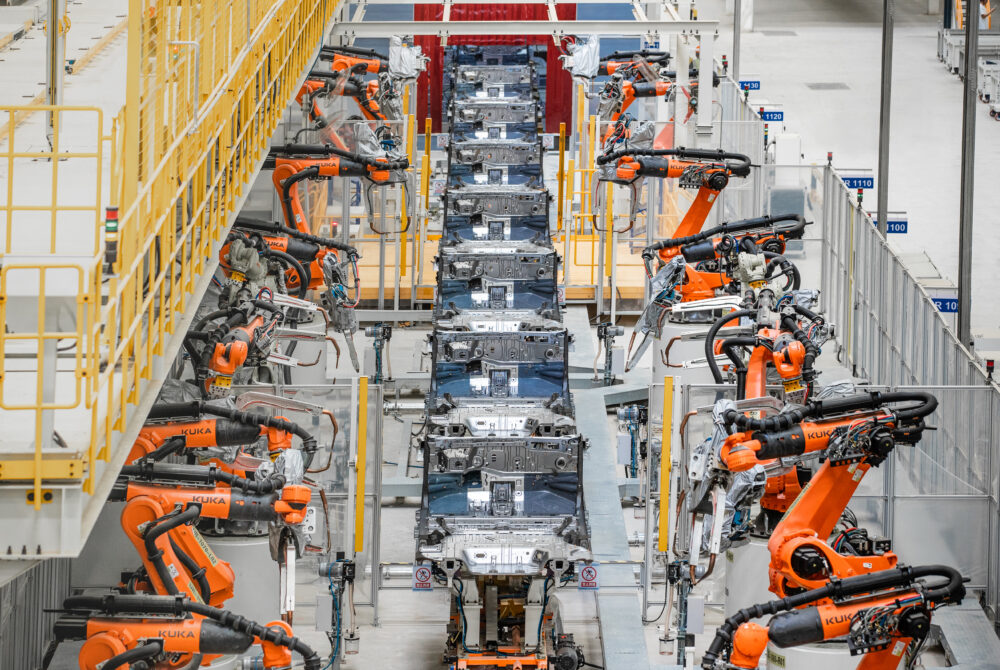

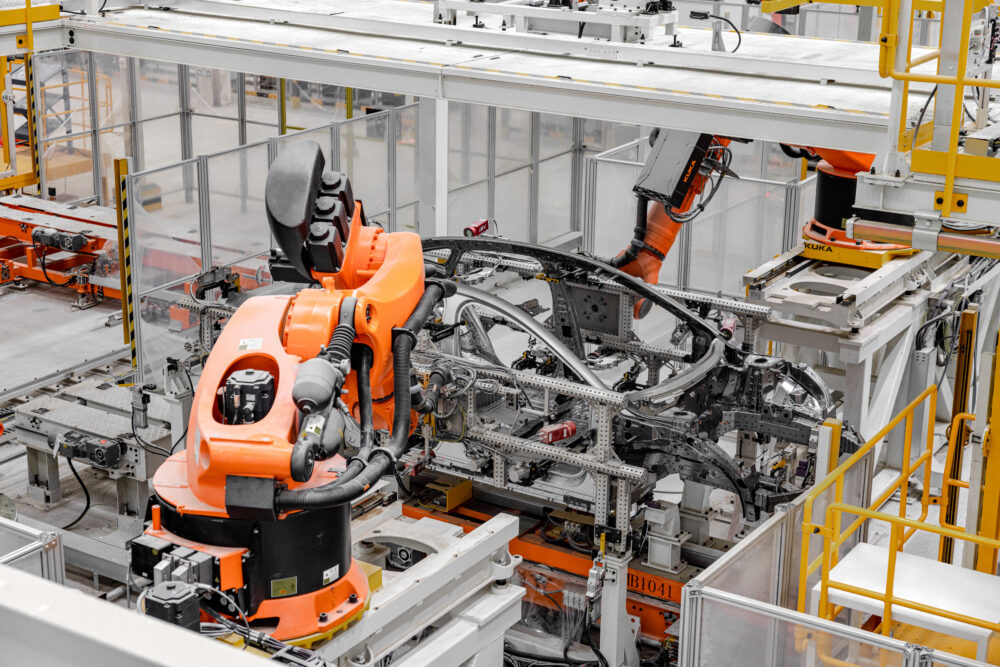

งานเชื่อมตัวถังด้วยหุ่นยนต์อัจฉริยะ

หลังจากได้ชิ้นส่วนโครงสร้างต่างๆ แล้วก็จะเข้าสู่ขั้นตอนการประกอบ “โครงสร้างตัวถัง (Body)” ซึ่งต้องอาศัยการเชื่อมที่ให้ความแข็งแรงสูงสุด แต่ยังคงความยืดหยุ่นตามหลักวิศวกรรม เบื้องหลังความลับนี้คือ “แขนกลหุ่นยนต์” ที่ทำงานประสานกันผ่านสายพานลำเลียง

บรรยากาศในโซนนี้เต็มไปด้วยความน่าตื่นตาตื่นใจและประกายไฟจากการเชื่อม โดยเฉพาะการเชื่อมจุดอาร์ค (Spot) ที่หุ่นยนต์แขนกลสามารถกำหนดจุดเชื่อมได้อย่างแม่นยำและสม่ำเสมอเท่ากันทุกคัน สำหรับจุดที่ต้องใช้การเชื่อมเป็นทางยาว ซึ่งถือเป็นพื้นที่อันตราย (Red Zone) จะมีการกั้นผนังพลาสติกใสสีแดงไว้เพื่อป้องกันสะเก็ดไฟ

โดยการเชื่อมจะแบ่งออกเป็นหลายสถานี แต่ละสถานีจะมีแขนกลทำงานพร้อมกันจุดละ 4 แขนที่จะรุมเชื่อมชิ้นงานพร้อมกันอย่างอัตโนมัติ และในจุดสุดท้ายที่ถือเป็นไฮไลต์ คือ การใช้แขนกลมากถึง 8 แขน ทำงานพร้อมกันเสมือนขาแมงมุม เพื่อเก็บรายละเอียดทุกจุดเชื่อมให้สมบูรณ์ที่สุด โดยในส่วนของงานเชื่อมสามารถรองรับกำลังการเชื่อมสูงสุดถึง 1,000 คันต่อวัน ก่อนจะส่งผ่านไปยังพนักงาน QC เพื่อตรวจสอบความเรียบร้อยอีกครั้งก่อนเข้าสู่กระบวนการทำสี

งานประกอบผสานเทคโนโลยีและทักษะมนุษย์

เมื่อชิ้นส่วนต่างๆ ผ่านการทำสีเสร็จสิ้นก็จะเข้าสู่ขั้นตอนการประกอบรถให้เป็นรูปเป็นร่างแบบที่เราคุ้นตา โดยที่โซนนี้ “มนุษย์” จะกลับมาเป็นผู้เล่นหลักและมีหุ่นยนต์ทำหน้าที่เป็นผู้ช่วย รวมถึงขนส่งชิ้นส่วน (AGV) ตามเส้นทางที่มีการกำหนดไว้

โดยงานประกอบต้องอาศัยทักษะที่ละเอียดอ่อนของมนุษย์ โดยเฉพาะการติดตั้ง “แบตเตอรี่” ใต้ท้องรถ จุดยึดน็อตทุกตัวต้องมีความแม่นยำสูง พนักงานจึงต้องใช้เครื่องมือพิเศษและประสบการณ์ในการขันน็อตตามค่าแรงบิด (Torque) ที่กำหนด หรือแม้แต่งานละเอียดอย่าง “การตั้งประตู” ที่ต้องปรับแต่งองศาให้เปิดและปิดได้นุ่มนวล เสียงแน่น และรอยต่อระหว่างประตูต้องได้ค่าตามมาตรฐาน เพื่อสร้างประสบการณ์การใช้งานที่ดีเยี่ยมให้กับผู้บริโภค

ก่อนรถจะถูกส่งออกจากโรงงานผลิต ทุกคันจะต้องผ่าน “อุโมงค์ไฟนีออน (ขาว-เหลือง-ขาว)” ซึ่งออกแบบมาเพื่อให้พนักงานสามารถมองเห็นรอยบุบ ลักยิ้ม หรือรอยขีดข่วนเล็กๆ น้อยๆ ได้อย่างชัดเจน และด่านสุดท้ายคือการนำรถไปวิ่งทดสอบจริงเป็นระยะทาง 2.2 กิโลเมตร เพื่อยืนยันว่ารถพร้อมใช้งานอย่างสมบูรณ์

ทำสำคัญความพิเศษของโรงงาน BYD ที่เจิ้งโจวแห่งนี้ คือการเป็น One-Stop Production Hub บนพื้นที่กว่า 18,000 ไร่ ที่รวมกระบวนการผลิตทุกชิ้นส่วนไว้ในที่เดียวกัน ตั้งแต่การผลิตชิ้นส่วน ขึ้นรูปตัวถัง ประกอบมอเตอร์ ประกอบแบตเตอรี่ ไปจนถึงประกอบรถยนต์ทั้งคัน นอกจากนี้ BYD ยังมีแผนขยายโรงงานเพิ่มเติมสำหรับผลิตแท่นพิมพ์ในอนาคต สะท้อนให้เห็นถึงความยิ่งใหญ่และความพร้อมของ BYD ในการก้าวเป็นผู้นำยานยนต์ไฟฟ้าระดับโลกอย่างแท้จริง